粉末密度的差異如何影響3D打印質量? Matsuahku研發課

How Differences in Powder Density Impact 3D Printing Quality

積層製造(AM)或3D打印是工業革命以來製造業中最新,最轟動的發展之一。

該技術主要基於“逐層”製造,並允許直接從電子數據文件(例如計算機輔助設計(CAD)軟件)創建物理實體部件。

AM技術提供了許多設計和製造優勢,例如幾何形狀的設計自由度,較短的交付週期以及無工具要求。

可以根據需要在現場創建零件,因此,美國陸軍和海軍服務條例和現場設備的要求有很大的優勢。

但是,仍然存在一些問題:

1、存在最終部件的質量問題(即,針對機械故障的測試).

2、始終如一的優質金屬粉末起始材料的使用以保證最終部件的質量。

3、粉末密度的變化可導致粗糙,多孔和機械上較弱的部件。

定義粉末床密度Defining Powder Bed Density

真密度是材料的固有屬性,而表觀密度考慮了材料中任何被遮擋的空隙。了解材料原料的真實和/或表觀密度對於AM工藝中的粉末床形成和燒結動力學以及最終產品中的孔隙率或缺乏孔隙率是至關重要的。

振實密度和表觀密度的測定基本上不反映粉末層或粉末床的密度。

表觀密度模擬粉末的鬆散填充狀態,並且基於ASTM B212標準測量。

然而,許多AM文獻使用諸如粉末床密度,堆積密度或填充密度之類的術語來解釋粉末床熔合過程中粉末床的密度。

測量AM中金屬粉末密度的理想方法是粉末床密度。儘管少數人試圖研究粉末床密度,但目前還沒有這種測量的標準。

挑戰是:

1.在打印過程中確定實際的層密度確定如何改進適用的AM加工參數,

2.以獲得最大的粉末包裝,並獲得更高質量的建築零件。

另一種測量方法是體積密度(BD),這主要受顆粒形狀和尺寸分佈的影響。

BD在確定材料規格方面至關重要,並且還可以確保粉末床的結構和粉末流動性。

外觀密度Appearance density是另一個有益的參數,它基於樣品的幾何體積,在表徵最終產品時很方便,因為它可以測量複雜和不規則最終產品的體積。

粉末密度的變化:

有幾個因素影響AM過程結果的變化,即使假設外部影響是恆定的。影響最大的因素是:

1、激光/電子束參數

2、工藝環境(即過量水分,惰性氣體的存在)

3、金屬粉末本身的狀況(顆粒大小,顆粒形狀,分佈或流動性)。

流動性主要受顆粒形態控制,是適合AM的粉末的重要特徵。具有理想粒徑的球形粉末可確保在流動和加工過程中獲得最佳的填充密度,從而對AM構造零件的完整性和表面光潔度產生積極影響。這是因為與其他形狀相比,具有球形的顆粒可以實現最大的相對密度。

舉例:

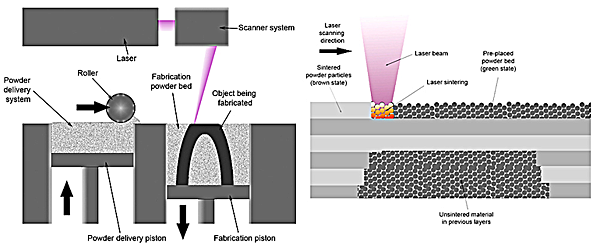

3D 列印的流程:

在金屬3D打印方面,最常用的技術是粉末床工藝。有多種粉末床工藝,如粘合劑噴射(BDJ),選擇性激光熔化(SLM)和EBM。其他工藝可能會說選擇性激光燒結,但它們可能與選擇性激光熔化不同。燒結通常使用較低功率的激光。能量足以壓實,但不會熔化粉末。

留言列表

留言列表